<하> 코텍·대호테크

항공기 부품 표면처리 '코텍' 작년 수출 149만달러 규모 국내시장 한계에 해외 눈돌려

카메라 렌즈 성형 '대호테크'7000만달러 수출탑 받아 장비의 90% 해외에서 팔려

항공기 부품 표면처리 '코텍' 작년 수출 149만달러 규모 국내시장 한계에 해외 눈돌려

카메라 렌즈 성형 '대호테크'7000만달러 수출탑 받아 장비의 90% 해외에서 팔려

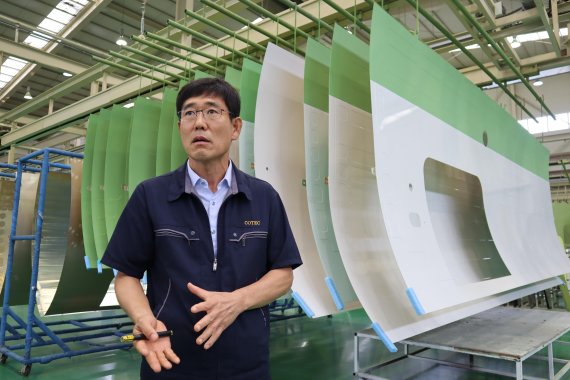

【 사천·창원(경남)=한영준 기자】 "항공시장은 커지지만 그 낙수효과를 국내에서는 누릴 수 없다. 해외로 나가지 않고는 살아남기 어렵다."(코텍 최주원 대표)

"국내만 가지고는 승산이 없다. 기술력으로 해외 시장에서 승부를 봐야 한다."(대호테크 정영화 대표)

조선, 자동차산업 침체로 경남 경기가 불황인 가운데서도 견고하게 성장하고 있는 기업인들이 건넨 조언이다.

경남 사천에 위치한 코텍은 항공기 부품의 표면처리와 열처리를 전문으로 하는 기업이다. 지난해 매출액이 450억원 규모로 396명의 직원을 두고 있는 고용창출 기업이다. 경남 창원시에 위치한 대호테크는 카메라 렌즈나 스마트폰 디스플레이에 들어가는 유리를 성형하는 장비를 만들고 있다.

권영학 경남지방중소벤처기업청장은 "경남 중소기업의 상황은 매우 어렵다. 대우조선해양 등이 무너지면서 그 영향을 고스란히 받고 있다"며 "위축된 내수시장을 벗어나 수출을 통해 활로를 모색하는 중소기업들도 '수출만이 살 길'이라는 생각으로 해외시장에 진출한다"고 설명했다.

■"'국내'라는 배에만 의존하면 침몰할 것"

코텍의 지난해 수출규모는 149만달러, 지난 2015년 38만달러, 2016년 42만달러 수준인 것을 고려하면 큰 폭으로 늘었다.

최 대표는 "항공기분야의 국내 파이가 총 5조원이 안 된다"며 "항공산업이 미래 먹거리라고 하지만 국내 항공기 시장규모는 5조원이 안된다"면서 "해외 시장을 개척하지 않고서는 살아갈 방법이 없다"고 말했다. 그는 이어 "'국내'라는 배에 타면 (우리 기업은) 침몰하게 될 것"이라며 "해외 시장에서 기본 먹거리를 창출하고 한국 시장은 가는 만큼만 따라갈 방침"이라고 덧붙였다.

실제 우리나라는 민간 항공기 산업이 발달하지 않아 한국항공우주산업(KAI)이나 대한항공(KAL)도 글로벌 기업에 부품을 납품하는 정도다. 최근에는 KAI나 대한항공도 수주에 어려움을 겪으면서 중소 항공 부품사들도 직접 해외 수주에 나서고 있다.

최 대표는 글로벌 무대에서 성장세는 지속할 것이라고 자신하면서도 최근 정부 정책에 대해서는 아쉬움을 나타냈다.

최 대표는 "말레이시아의 임금은 우리나라의 18%, 인도네시아는 20%, 인도는 11%, 태국 19%, 베트남은 15% 수준"이라면서 "임금이 이렇게 차이가 나니까 현재 항공 물량은 다 베트남으로 간다. 한국으로 오지 않는다"고 말했다. 결국 코텍도 필리핀에 현지 공장을 짓고 있으며 내년 초부터 부분 가동을 시작할 계획이다.

최 대표는 항공기 산업에 대해 정부의 기술 투자 지원이 미흡한 점에도 우려를 표했다. 그는 "우리나라는 기술 개발을 지원할 때 자동차와 항공을 같은 잣대로 심사하는데 국내 항공 산업은 연구개발(R&D) 위주가 아니어서 탈락할 수밖에 없는 구조"라며 아쉬워했다. 이어 "정부에서는 스마트공장을 도입하라고 하는데 자동화가 안 되는 공정에 스마트공장을 도입할 수 있겠는가"라고 반문하며 아쉬움을 나타냈다.

■"주 52시간 근무하면, 개발은 어떻게 하나"

대호테크는 평면이 아닌 곡면 디스플레이에 대한 수요가 많아질 것으로 예상하고 지난 2008년 남들보다 먼저 기초 연구를 시작했다. '작품 만들기'를 사훈으로 내세운 정 대표가 가장 강조하는 부분도 기술이다. 곡면 글라스 제조 장비를 개발하기 위해 10년간 매년 10억원씩 100억원가량의 손해를 보면서도 끝까지 포기하지 않았다.

가장 처음에 개발한 장비는 디스플레이 하나를 생산하는 데 2시간이 걸렸지만 최신 장비는 생산에 1분 정도 걸린다. 장비 제작도 세계 최초로 양산 방식을 채택했다.

정 대표는 "우리 장비는 전 세계 3D 곡면 유리(양쪽 끝을 동시에 구부린 제품) 시장의 95% 이상을 차지하고 있다"면서 "그 결과 2013년 234억원이던 매출이 이듬해 480억원으로 두 배 늘었고 지난해에는 900억원으로 성장했다. 2014년 251억원이었던 수출액도 지난해 700억원을 달성하면서 7000만달러 수출탑도 받았다"고 자신있게 말했다.

처음에는 삼성전자 협력사에 납품했지만 현재는 LG전자와 중국 화웨이 등의 협력사에도 공급한다. 대호테크 장비의 90%는 해외에서 팔린다.

대호테크에는 총 60명이 근무하고 있으며 제조(20명) 인력보다 연구개발(40명) 인력이 더 많다. 그렇다 보니 대호테크는 주 52시간 근로제 도입으로 연구에 차질을 빚을 것을 우려하고 있다.

정 대표는 "주 52시간 근무해서 어떻게 개발을 할 수 있냐"며 "이어 최저임금이나 주 52시간 근무제를 좋아하지 않는다. 모든 것은 자연에 맡기는 것이 좋다고 생각한다"고 말했다.

fair@fnnews.com 한영준 기자

※ 저작권자 ⓒ 파이낸셜뉴스, 무단전재-재배포 금지